Die Zukunft der Holzfaserproduktion mitgestalten

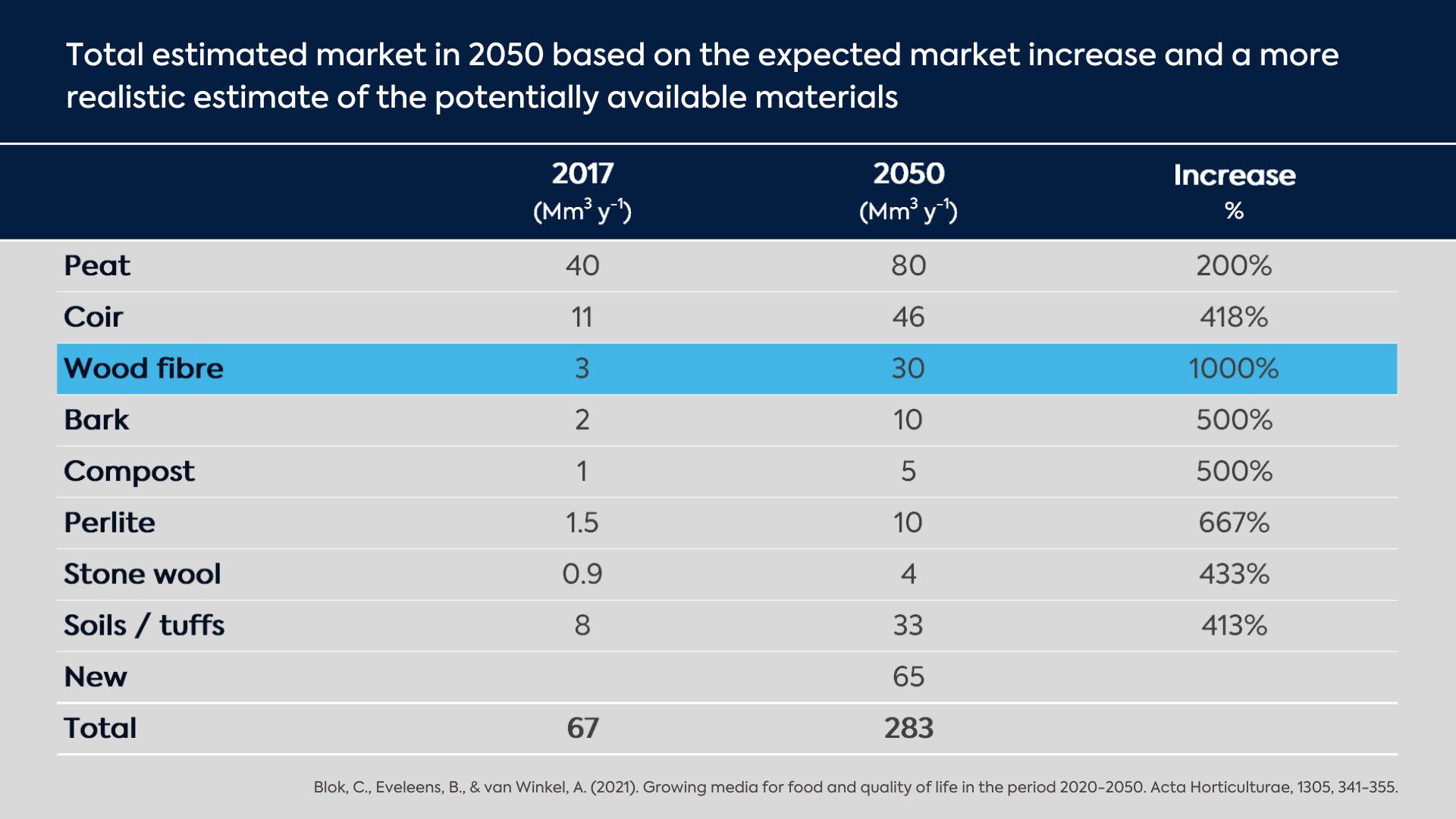

Studien deuten darauf hin, dass sich die globale Nachfrage nach Kultursubstraten in den nächsten 25 Jahren verdreifachen wird. Dieser Nachfrageschub dürfte die Nahrungsmittelproduktion für die wachsende Bevölkerung und die zunehmende Beliebtheit des Kleingartenwesens fördern.

Während Torfmoos nach wie vor das am häufigsten eingesetzte Material ist, gibt es Bedenken, ob die Industrie in der Lage ist, die steigende Nachfrage weiterhin zu befriedigen. Die Gründe dafür sind Probleme hinsichtlich der Zugänglichkeit, steigende Kosten und Umweltaspekte.

Um diesen Herausforderungen zu begegnen, haben sich Holzfasern als vielversprechende Lösung zur Ergänzung von Erdmischungen erwiesen. Mit einem prognostizierten Wachstum um das Zwölffache im gleichen Zeitraum auf mehr als 22 Millionen Kubikmeter pro Jahr bedeutet dies einen signifikanten Wandel in der Substratproduktion.

Im Hinblick auf die weitere Forschung und die Entwicklung kommerzieller Angebote werden wir uns mit den verschiedenen Technologien zur Holzfaserproduktion befassen.

Zuvor wollen wir jedoch einen Blick auf die derzeitige Situation in der Gartenbauindustrie werfen.

Die aktuelle Lage in der Kultursubstratindustrie

Die Kultursubstratindustrie, insbesondere der Torfsektor, sieht sich mit einer Reihe von Herausforderungen im Zusammenhang mit der Beschaffung, der Verarbeitung und dem Transport der von den Landwirten benötigten Produkte konfrontiert.

Steigende Transportkosten, Witterungsschwankungen und Torfknappheit erhöhen den Druck auf die Verfügbarkeit von Torf. Darüber hinaus werden die gesetzlichen Regelungen zum Schutz von Feuchtgebieten immer strenger und die Wahrnehmung der Verbraucher ändert sich.

Trotz dieser Schwierigkeiten sind sowohl Landwirte als auch die Industrie permanent auf der Suche nach alternativen Rohstoffen zur Ergänzung von Torfmischungen. Holzprodukte, die zu Fasern verarbeitet werden, gewinnen als vielversprechende Alternative zunehmend an Bedeutung.

Warum Holzfasern in Substratmischungen eingesetzt werden

In den kommenden Jahren wird die Holzfaserproduktion voraussichtlich das am schnellsten wachsende Segment im Bereich der Substratalternativen sein. Mit einem prognostizierten Wachstum von 1.000 % wird sich die Verwendung von Holzfasern durchsetzen. Wie können die Erzeuger diese wachsende Nachfrage effektiv befriedigen?

Holzfasern können sowohl wirtschaftliche als auch interessante agronomische Vorteile bieten.

Wirtschaftliche Vorteile

Holzfasern verursachen geringere Transportkosten, da sie regional aus nachwachsenden Holznebenprodukten hergestellt werden, und sind vielseitig einsetzbar. Verschiedene Holzarten wie Nadelholz, Waldhackschnitzel, Rinde und Kompost-Siebüberlauf können effizient genutzt werden.

Agronomische Vorteile

e nach Holzart und Produktionsverfahren bieten Holzfasern verschiedene Stufen der Mischfähigkeit und Stabilität. Beim Mischen mit anderen Materialien behalten sie ihre strukturelle Stabilität und ihr Volumen.

Weitere Vorteile der Verwendung von Holzfasern in Kultursubstraten sind eine gute Durchlüftung, eine hohe Sauerstoffdiffusionsrate sowie eine optimale Wasserverteilung der Mischung.

Technologien zur Holzfaserproduktion

Zur Produktion von Holzfasern sind bereits verschiedene Technologien auf dem Markt erhältlich. Extruder, Refiner und Hammermühlen liefern dabei unterschiedliche Ergebnisse.

Extruder

Extruder verwenden zwei große gegeneinander arbeitende Schrauben, mit denen Holzspäne zu Fasern zerkleinert werden. Bei diesem Prozess wird Hitze erzeugt, welche die Fasern desinfiziert.

Vorteile

- Gute Faserqualität mit mischbaren Eigenschaften

- Desinfiziert Fasern mithilfe eines reibungsbasierten Verfahrens

- Hohe Produktionsleistung für Großproduktionen

Nachteile

- Hohe Investitions- und Betriebskosten aufgrund der Größe der Einheiten

Refiner

Refiner aus der Papier- und Zellstoffindustrie bieten eine umfassende Kontrolle über die erzeugten Fasern. Das Verfahren verwendet Mahlplatten, die längere und feinere Fasern erzeugen. Dabei werden die Späne normalerweise vor der Verarbeitung erhitzt.

Vorteile

- Gute Kontrolle über die Fasereigenschaften

- Hohe Produktionsleistung für Großproduktionen

- Desinfektion der Holzfasern mittels Hitze

Nachteile

- Hohe Investitions-, Betriebs- und Wartungskosten

- Hoher Energieverbrauch

- Anfällig für Verschmutzungen oder Schäden

Hammermühlen

Hammermühlen erzeugen durch das Zerschlagen von Holzspänen ein flockiges Material. Im Vergleich zu Extrudern und Refinern werden jedoch weniger Fasern produziert.

Vorteile

- Geringere Investitionskosten

- Geeignet für kleinere Produktionen

Nachteile

- Weniger effektiv und Material mit hohem Feuchtigkeitsgehalt

- Keine Faserdesinfektion, da durch den Prozess wenig Hitze erzeugt wird

Für welche Technologie sollten Sie sich entscheiden?

Bei den vielen verschiedene Technologien, die auf dem Markt erhältlich sind, ist es schwierig, das richtige Gleichgewicht zwischen Produktionskapazität, Investitions- und Wartungskosten zu finden.

Premier Tech hat Anlagen für die Holzfaserproduktion vor Ort entwickelt, um Substrathersteller bei der Steigerung ihrer Produktion zu unterstützen.

Lösung von Premier Tech für die Holzfaserproduktion

Unsere patentierte Anlage verbindet Elemente von Extrudern und Refinern, arbeitet jedoch mit einem kleineren, zugänglicheren Produktionsvolumen für die Holzfaserproduktion vor Ort.

Vorteile

- Geeignet für kleine bis große Produktionen

- Deutlich geringerer Energieverbrauch

- Einfache und kostengünstige Wartung

Darüber hinaus bietet die SLOOTWEEG Holzfaseranlage der Baureihe BPE weitere nachfolgend aufgeführte Vorteile.

Weitere Vorteile

Vielseitigkeit

Die Anlage kann verschiedene Holznebenprodukte verarbeiten, wie z. B. Nadelholzspäne, Waldhackschnitzel und kompostiertes Holz. Sie erzeugt strukturell stabile Fasern mit einem Auffaserungsfaktor von bis zu 3,5 sowie einer hervorragenden Wasservertreilung für eine gute Wurzelentwicklung.

Wirtschaftlichkeit

Die Anlage verarbeitet bis zu 12 Kubikmeter Material pro Stunde und verbraucht wesentlich weniger Energie pro produziertem Kubikmeter als herkömmliche Refiner. Ihr patentiertes Design verringert Wartungs- und Investitionskosten und macht die Anlage zu einer kostengünstigen Lösung für Produktionsbetriebe.

Skalierbar

Die kompakte und robuste Anlage lässt sich problemlos neben den Mischanlagen installieren. Der modulare Aufbau ermöglicht die Erweiterung der Anlage bei steigendem Produktionsbedarf.

Schlussfolgerung

Zwar wird Torfmoos auch weiterhin der dominierende Rohstoff in Erdmischungen sein, doch wird erwartet, dass Holzfasern in den kommenden Jahren als ergänzender Rohstoff immer beliebter werden. Dies ist nicht nur ein Trend, sondern eine anhaltende Realität, die weiter zunehmen wird.

Mit der SLOOTWEG Holzfaseranlage der Baureihe BPE lassen sich Holzfasern vor Ort produzieren, sodass die Hersteller von Kultursubstraten ihre Produktion verbessern und sich auf diese Entwicklung einstellen können.

Sind Sie bereit für einen Wechsel?

Setzen Sie sich mit uns in Verbindung und erfahren Sie, wie sich die Holzfaserverarbeitung in Ihre Produktionslinie integrieren lässt.