Como desmitificar as empacotadoras de sacos valvulados

Na virada do século 20 foi inventado o saco valvulado por Adelmer M. Bates, um vendedor de sal. A história diz que ele estava vendendo mais sal do que a sua companhia podia fornecer, e o método de enchimento daquele tempo parecia limitar suas comissões pelas vendas. Uma vez que o saco foi desenvolvido, o Sr. Bates então começou uma empreitada para desenvolver um equipamento para encher seu novo saco. Desde aquele tempo, cinco máquinas básicas têm sido desenvolvidas para manobrar uma ampla gama de produtos enchidos em sacos valvulados:

- Ensacadora de ar (também chamada de Fluxo Forçado)

- Ensacadora helicoidal

- Ensacadora de gravidade

- Ensacadora de impulsão (também chamada de Fluxo de Jato)

- Ensacadora a vácuo

Embora muitos produtos granulados ou em pellets podem ser efetivamente enchidos em sacos valvulados, o uso mais amplo dos sacos valvulados tem se concentrado em torno aos produtos em pó ou misturas que incluam pós. Posto que a abertura do saco valvulado é muito menor do que um saco de boca aberta, o fluxo do produto em pó pode ser melhor controlado.

A primeira vantagem dos sacos valvulados é que eles tinham fecho automático e reduziam o trabalho requerido para encher e fechar (com costura manual) os sacos de boca aberta daqueles dias. Apesar das muitas inovações no desenho de válvulas, incluindo a trava de filme e o separador duplo, a característica de fecho automático está longe de ter uma selagem hermética. Por esta razão, muitos dos sacos utilizados na indústria química e de alimentos são selados com ultrassom após o enchimento. Outras vantagens do saco de válvula incluem um saco de enchimento mais ajustado e um saco mais quadrado que frequentemente será melhor para empilhar no palete (em comparação com outras formas de saco como os de boca aberta e o tipo “forma-enche-sela”).

O saco de válvula original do Sr. Bates foi feito de tecido. A grande maioria de sacos valvulados hoje são feitos de múltiplas dobras de papel com Poli-ply opcional. Embora os sacos de válvula possam ser feitos de polietileno ou polipropileno entrelaçado, a maioria é de papel.

Dos cinco tipos de equipamento mencionados acima, quatro são usados de forma regular. A ensacadora de gravidade é raramente utilizada já que funciona melhor com os produtos granulares ou em pellets e esses produtos podem ser enchidos melhor com um equipamento de boca aberta ou do tipo “forma-enche-sela”. Existem muitas sobreposições nas aplicações destas máquinas.

Para ajudar você a escolher, estes são os prós e os contras dos quatro tipos de máquinas restantes que são discutidos abaixo:

Ensacadora de ar (também chamada de Fluxo Forçado)

Prós:

- Enchimento rápido

- Boa precisão

- Versátil – funciona com pós finos e produtos com tamanho de partículas de até 3/8”

- Sem peças móveis no fluxo do produto

- Manobra delicada do produto – sem cortes mecânicos, degradação mínima

- Fácil de limpar – o fundo e a câmara são acessíveis

Contras:

- Adiciona ar ao produto durante o enchimento

- Risco do saco estourar posto que é enchido sob pressão

- Não manipula bem os produtos muito ligeiros (<10 libras por pé cúbico)

- Não manipula bem os produtos “pegajosos” (como misturas para pão com conteúdo gorduroso)

Ensacadora helicoidal

Prós:

- Adiciona pouco ar ao produto durante o enchimento

- Raramente um saco estoura, posto que o saco não é enchido sob pressão

- Poucos ajustes – método de enchimento é facilmente entendido

- Versátil – manobrará uma ampla gama de produtos – incluindo os produtos “pegajosos” difíceis como misturas para pão com conteúdo gorduroso

Contras:

- Pode requerer um assentamento violento para encher um saco firmemente

- Os pós fluidizados podem inundar além do eixo helicoidal, mesmo quando o eixo está parado

- Tipicamente mais lento do que outros métodos de enchimento

- Poucas formas de regular a máquina para configurações ideais de múltiplos produtos

- Está sujeita à abrasão – componentes desgastados no fluxo de produto

- Pode causar corte mecânico e degradação do produto

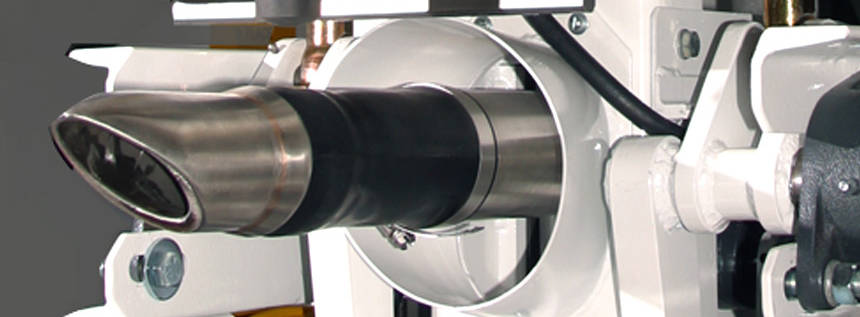

Ensacadora de impulsão (Fluxo de Jato)

Prós:

- Rápido enchimento da maioria dos pós

- Sacos enchidos firmemente

Contras:

- Gama de produto limitada – 200 tramas e partículas de tamanho mais fino

- Difícil de limpar (antes da conversão de um produto)

- Sujeita à abrasão – componentes desgastados no fluxo de produto

- Pode causar corte mecânico e degradação do produto

- Adiciona ar ao produto durante o enchimento

- Risco do saco estourar posto que é enchido sob pressão

- Alguns produtos podem causar aquecimento na coberta do impulsor – é possível escaldar o produto

Ensacadora a vácuo

Pros:

- Manipula bem os produtos muito ligeiros (<10 libras por pé cúbico)

- Produz sacos enchidos firmemente

- Manobra delicada do produto – sem cortes mecânicos, degradação mínima

- Sem peças móveis no fluxo do produto

- Se um saco estourar durante o enchimento, o produto é retido na câmara de vácuo – o ambiente permanece limpo

Contras:

- Difícil de encher sacos que tenham uma barreira de Polyply

- Enchimento lento

- Custoso se comparado com outros métodos de enchimento

- Os sacos podem estourar durante o enchimento

Em geral, as ensacadoras de ar e helicoidal são usadas para alimentos, químicos, minerais e mais tipos de alimentação. As ensacadoras de impulsão são usadas principalmente para minerais, enquanto as ensacadoras a vácuo são usadas principalmente para químicos. Embora seja sensato considerar primeiramente as máquinas usadas tradicionalmente para os nossos produtos, você pode também querer considerar os benefícios singulares de um tipo de máquina específica. A maioria dos fabricantes de equipamento oferecem serviços de prova para ajudar você a decidir sobre qual máquina é a melhor para o seu produto e suas necessidades.