Estudo de caso – Synutra: Higiene é a grande prioridade

Assista à entrevista completa aqui

PERFIL DA COMPANHIA

A Synutra International Inc. é um fabricante de fórmula láctea infantil líder na China. Ela produz e comercializa seus produtos principalmente através das subsidiárias denominadas Shengyuan ou Synutra, junto com outras marcas complementares. Em junho de 2016, a rede da Synutra International tinha 910 distribuidores independentes e mais de 280 subdistribuidores independentes, que vendiam a cerca de 26.500 pontos do comércio varejista.

A fábrica da Synutra em Carhaix-Plouguer, na França, tem 300 funcionários e chega e produzir 120.000 toneladas de fórmula láctea infantil por ano. A companhia está localizada no coração da Bretanha, região conhecida pela produção de leite e derivados.

"Tudo é produzido aqui mesmo na fábrica em Carhaix, com uma rastreabilidade completa desde o início até o final", afirma François Musellec, o gerente industrial da Synutra France.

A CRISE NO SETOR ALIMENTÍCIO QUE ABALOU O MUNDO

Em 2008, um escândalo relacionado com uma fórmula infantil virou notícia internacional: bebês na China estavam adoecendo e, inclusive, vindo a falecer em razão de uma fórmula produzida no país contaminada com melamina.

Como era de se esperar, a crise levou a uma desconfiança geral em relação às fórmulas infantis chinesas. Para escapar da crise, a Synutra International procurou um lugar fora da China para construir uma nova fábrica, e acabou selecionando a Bretanha, na França, que é muito respeitada pela produção de leite. A fábrica abriu oficialmente em setembro de 2016, e é a primeira da Synutra International fora da China.

O OBJETIVO PRINCIPAL: RIGOR NA HIGIENE PARA GERAR CONFIANÇA POR PARTE DOS CONSUMIDORES

Devido à crise relacionada à melamina, a Synutra precisava de uma linha de produção que colocasse os padrões de higiene e segurança do público acima de tudo; só fazer propaganda dizendo que as fórmulas infantis eram produzidas na França não seria suficiente.

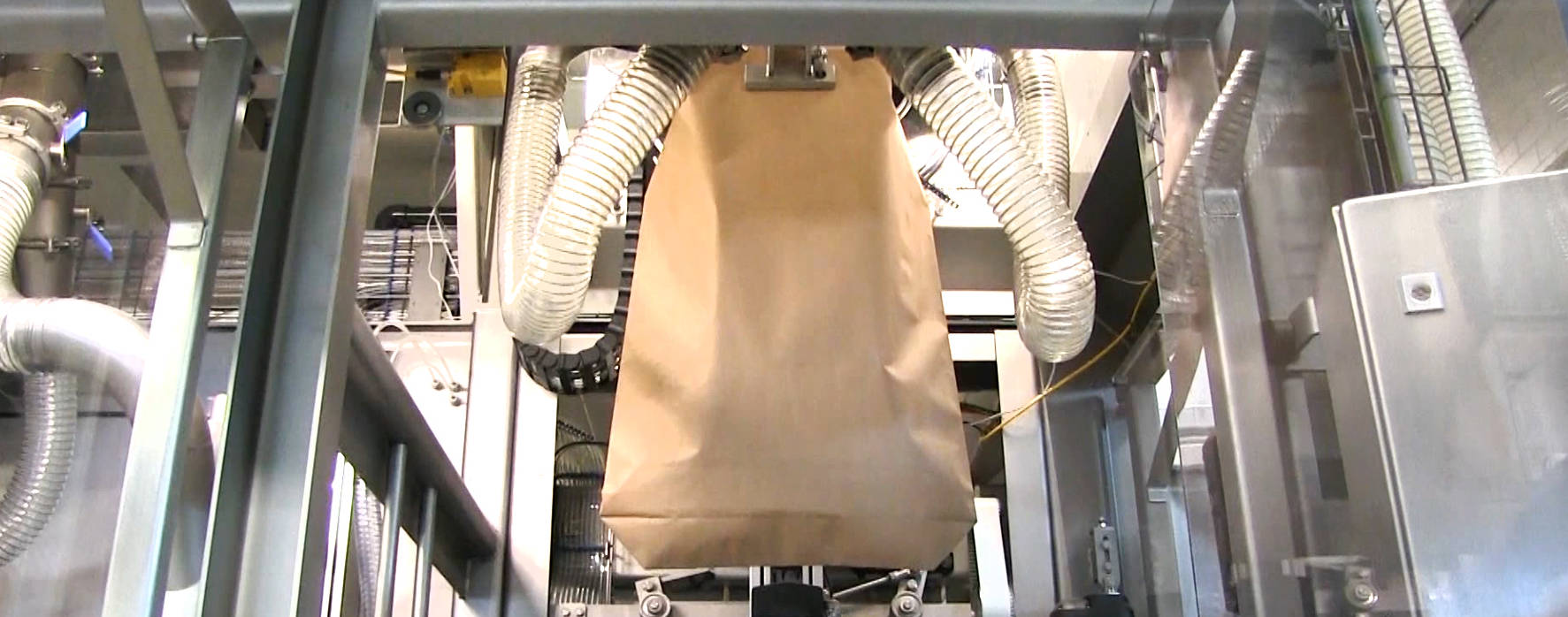

"A higiene, entre outros, é um aspecto crucial para nós. Portanto, o critério principal que estipulamos era a ausência de espaços vazios", explica Musellec. A matriz levou quatro anos planejando a nova fábrica na França. Este processo compreendeu estabelecer novos contratos para o fornecimento de leite e soro e procurar uma máquina capaz de embalar 10 toneladas por hora, o que corresponde a 40 sacos de 25 quilos de fórmula láctea infantil por hora.

"Até que o aspecto técnico foi resolvido rapidamente. O que realmente queríamos é que a solução desse certo", diz Musellec. A Premier Tech foi muito recomendada: "Estávamos convencidos de que com a não precisaríamos nos preocupar e não nos arrependemos da decisão."

CICLO CONTÍNUO SEM SILO DE ARMAZENAMENTO TEMPORÁRIO

A Synutra France possui dois ciclos de secagem: um de 6 toneladas e um de 8 toneladas. Além disso, a fábrica não possui silo de armazenamento temporário. "Portanto, à medida que o ciclo de secagem vai processando o leite, o pó precisa absolutamente ser ensacado, seja em sacos grandes ou pequenos, e isso na verdade é sempre um desafio porque esses ciclos de secagemnão podem parar", afirma Isabelle Bervas, uma supervisora do processo de embalagem da fábrica. Basta um problema técnico ocorrer – tal como um problema de densidade ou aglutinação nos funis – para interromper o processo.

Devido a este cenário, a Synutra France estava procurando uma máquina que pudesse cumprir com esses requisitos e que, se fosse necessário, pudesse voltar a funcionar rapidamente.

ERA NECESSÁRIO TER A DOSE EXATA

Para evitar que os custos aumentassem, a Synutra France também precisava de um sistema que medisse exatamente 25 kg. Para resolver esta questão, a Premier Tech instalou um processo de ensacamento em duas etapas. A primeira estação de enchimento preenche o saco com apenas ¾ da capacidade para evitar transbordar. Em seguida, o saco é pesado e uma segunda estação de enchimento completa os 25 kg exatamente. Não mais do que isso. Nem menos. Para reduzir a quantidade de oxigênio residual no saco, os equipamentos da companhia utilizam um sistema de solda térmica, que ajuda a conservar melhor o produto após o ensacamento. Os sacos são, então, paletizados em uma paletizadora compacta CPL da Premier Tech, e embrulhados utilizando uma plastificadora.

A plastificadora é perfeita para as fórmulas infantis em particular, porque ela passa o filme plástico na parte superior do palete ao invés de passar ao redor dele; assim, os sacos ficam protegidos contra qualquer coisa que poderia escorrer e estragar o produto, como a chuva por exemplo. Embalado da maneira perfeita e bem selado, o produto pode ser finalmente despachado para lugares tão distantes quanto a China. Musellec explica: "Acreditamos que a técnica é muito adequada à nossa necessidade de entregar produtos tão longe... a 10.000 kms de distância, na verdade. Ela nos permite colocar os paletes em contêineres com sistemas de carregamento rápido sobre lâminas deslizantes. E, para completar, fazemos tudo isso com uma quantidade reduzida de operadores."