De geheimen van ventielzakvulmachines ontsluierd

Aan het begin van de 20e eeuw werd de ventielzak uitgevonden door Adelmer M. Bates, een zoutverkoper. Het verhaal gaat dat hij meer zout verkocht dan zijn bedrijf kon leveren en de vulmethode die toen gebruikt werd, leek zijn verkoopscommissies te beperken. Zodra de zak ontwikkeld was, begon dhr Bates een onderneming om vulapparatuur te ontwikkelen om zijn nieuwe zak te vullen. Sindsdien zijn er vijf basismachines ontstaan voor het enorme gamma producten dat in ventielzakken wordt verpakt:

- Luchtverpakker (ook Force Flow genoemd)

- Schroefdoseermachine

- Zwaartekracht verpakkingsmachine

- Rotorvulmachine (ook Jet Flow genoemd)

- Vacuüm ventielzakvulmachine

Hoewel veel korrel- of pelletvormige producten op efficiënte wijze in ventielzakken kunnen worden verpakt, worden ze toch het meeste gebruikt voor poedervormige producten of mengsels met poeders. Omdat de opening van een ventielzak veel kleiner is dan die van een openmondvulzak, kan de stroom poederproduct beter gecontroleerd worden.

Het vroegste voordeel van ventielzakken was dat ze zelfsluitend waren en het werk verminderden dat nodig was om de (handgenaaide) openmondzakken van toen te vullen en te sluiten. Ondanks de vele innovaties in het ontwerp van het ventiel, waaronder foliesluiting en dubbele val, is de zelfsluitende eigenschap allerminst een hermetische verzegeling. Daarom worden veel zakken die in de chemische en voedingsindustrie worden gebruikt, na het vullen ultrasoon verzegeld. Andere voordelen van de ventielzak zijn onder meer een strakker gevulde zak en een meer vierkante zak die gemakkelijker op een pallet gestapeld kan worden (vergeleken met andere zakvormen zoals openmond- en vorm-vul-sluit).

De ventielzak van dhr. Bates was oorspronkelijk gemaakt van stof. De overgrote meerderheid van ventielzakken zijn tegenwoordig gemaakt van verschillende lagen papier en een optionele laag poly. Hoewel ventielzakken gemaakt kunnen worden uit polyethyleen of geweven polypropyleen, zijn de meeste van papier.

Van de vijf, hierboven vermelde soorten uitrustingen, worden er vier regelmatig gebruikt. De zwaartekracht verpakker wordt zelden gebruikt omdat hij het beste werkt met korrels of pellets en die producten kunnen beter gevuld worden met een openmondvulmachine of vorm-vul-sluitsystemen. Er bestaan nogal wat overlappingen in de toepassingen van deze machines.

Om u te helpen kiezen, volgen hier de voor- en nadelen van de overige vier soorten machines:

Luchtverpakker (ook Force Flow genoemd)

Voordelen:

- snel vullen

- werkt nauwkeurig

- veelzijdig – werkt met fijn poeder en producten met een deeltjesgrootte tot 3/8” (0,95 cm)

- geen bewegende onderdelen in de productstroom

- product wordt met zorg verwerkt – geen mechanisch scheren, minimale degradatie

- gemakkelijk schoon te maken – uitneembare onderkant en kamer is toegankelijk

Nadelen:

- voegt lucht toe aan het product tijdens het vullen

- risico op scheuren van een zak als hij onder druk wordt gevuld

- niet goed geschikt voor zeer lichte producten (<5 kg per 28,3 liter)

- niet goed geschikt voor “plakkerige” producten (zoals bakmixen die vet bevatten)

Schroefdoseermachine

Voordelen:

- er wordt weinig lucht toegevoegd tijdens het vullen van het product

- zelden risico op scheuren van een zak omdat hij niet onder druk wordt gevuld

- weinig aanpassingen – gemakkelijk te begrijpen mechanische vulmethode

- veelzijdig - geschikt voor veel verschillende producten – onder meer moeilijke “plakkerige” producten zoals bakmixen die vet bevatten

Nadelen:

- vereist mogelijk ruwe afwikkeling om een zak volledig te vullen

- vloeibaar gemaakte poeders kunnen langs de schroef stromen, zelfs als de schroef is stilgelegd

- over het algemeen trager dan de andere vulmethoden

- weinig manieren om de machine zo goed mogelijk in te stellen op meerdere producten

- niet slijtvast – slijtage onderdelen in de productstroom

- kan mechanisch schuren en degradatie van het product veroorzaken

Rotorvulmachine (Jet Flow)

Voordelen:

- snel vullen van de meeste poeders

- strak gevulde zakken

Nadelen:

- beperkt productgamma – deeltjesgrootte van 200 mesh en fijner

- moeilijk schoon te maken (voor verandering naar ander product)

- niet slijtvast – slijtage onderdelen in de productstroom

- kan mechanisch schuren en degradatie van het product

- voegt lucht toe aan het product tijdens het vullen

- risico op scheuren van een zak als hij onder druk wordt gevuld

- sommige producten kunnen hitte veroorzaken in de behuizing van de rotor – verschroeid product is mogelijk

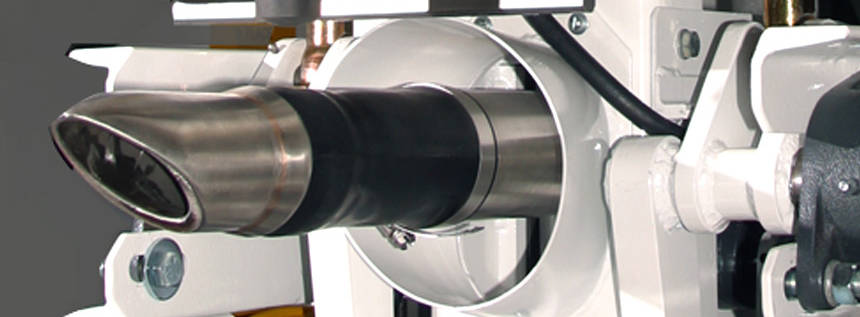

Vacuüm ventielzakvulmachine

Voordelen:

- geschikt voor zeer lichte producten (<5 kg pond per 28,3 liter)

- produceert een strak gevulde zak

- product wordt met zorg verwerkt – geen mechanisch scheren, minimale degradatie

- een bewegende onderdelen in de productstroom

- als een zak tijdens het vullen barst, wordt het product vastgehouden in een vacuüm kamer – de omgeving blijft schoon

Nadelen:

- moeilijk te vullen in een zak met een laag poly barrier

- traag vullen

- duur in vergelijking met andere vulmethoden

- zak kan barsten tijdens het vullen

Over het algemeen worden lucht- en schroefdoseermachines gebruikt voor voeding, chemicaliën, mineralen en sommige soorten voeders. Rotorverpakkingsmachines worden hoofdzakelijk gebruikt voor mineralen terwijl vacuümverpakkingsmachines vooral gebruikt worden voor chemicaliën. Hoewel u er goed aan doet om eerst aan machines te denken die traditioneel voor uw producten gebruikt worden, wilt u misschien ook de unieke voordelen van een specifiek machinetype overwegen. De meeste fabrikanten van machines bieden tests aan om u te helpen beslissen welke machine het beste is voor uw product en uw behoeften.

Hierna volgt een rudimentair diagram dat gebruikt kan worden om een mogelijke machine voor uw product te kiezen.